Ao observar a jornada dos pneus, de oficinas informais e aterros improvisados até pisos coloridos de playground, fica claro o potencial de escalar modelos como esse em outros centros urbanos.

CPG - Escrito por Bruno Teles - Publicado em 18/11/2025 às 18:14

Com máquinas gigantes e um processo brutal de trituração, a maior operação de reciclagem da Nigéria transforma diariamente centenas de milhares de pneus em pisos de borracha para playgrounds e calçadas, mostrando como a maior operação de reciclagem do país consegue atacar ao mesmo tempo o lixo urbano e o risco ambiental.

Em Lagos, maior metrópole da Nigéria, montanhas de pneus velhos deixam de lotar aterros e oficinas de beira de estrada para alimentar a linha de produção da Free Recycle, empresa que comanda hoje a maior operação de reciclagem de pneus do país. A cada dia, até 500.000 pneus podem ser direcionados para um processo industrial que arranca fios de aço, tritura a borracha em granulados precisos e devolve o material à cidade na forma de pisos resistentes e estáveis.

Ao mesmo tempo, essa engrenagem industrial opera em um contexto de pressão ambiental global: quase 1 bilhão de pneus são descartados por ano no mundo, e a dificuldade técnica de reciclar um material projetado para ser extremamente durável faz com que muitos acabem queimados, empilhados em aterros ou abandonados em áreas abertas. Nesse cenário, uma estrutura capaz de funcionar como a maior operação de reciclagem da Nigéria ganha peso estratégico nas discussões sobre resíduos, saúde pública e infraestrutura urbana.

Do lixo de pneus à maior operação de reciclagem da Nigéria

A Free Recycle nasce em 2018 com uma visão considerada arriscada: transformar pneus abandonados em um produto de valor agregado, em um país posicionado entre os 10% piores do mundo em rankings de sustentabilidade e reciclagem.

Para onde foram os 50 milhões de pneus? Tão grande que era visível do espaço, como o maior cemitério de pneus do mundo sumiu e foi transformado em gás

Quando Ifedolapo Runsewe começa a montar a empresa, a ideia de usar pilhas de pneus como base de um negócio industrial parecia delírio para muitos.

Hoje, a planta emprega mais de 100 pessoas e opera sobre um terreno de 2,5 acres, concentrando em um único endereço a maior operação de reciclagem de pneus da Nigéria.

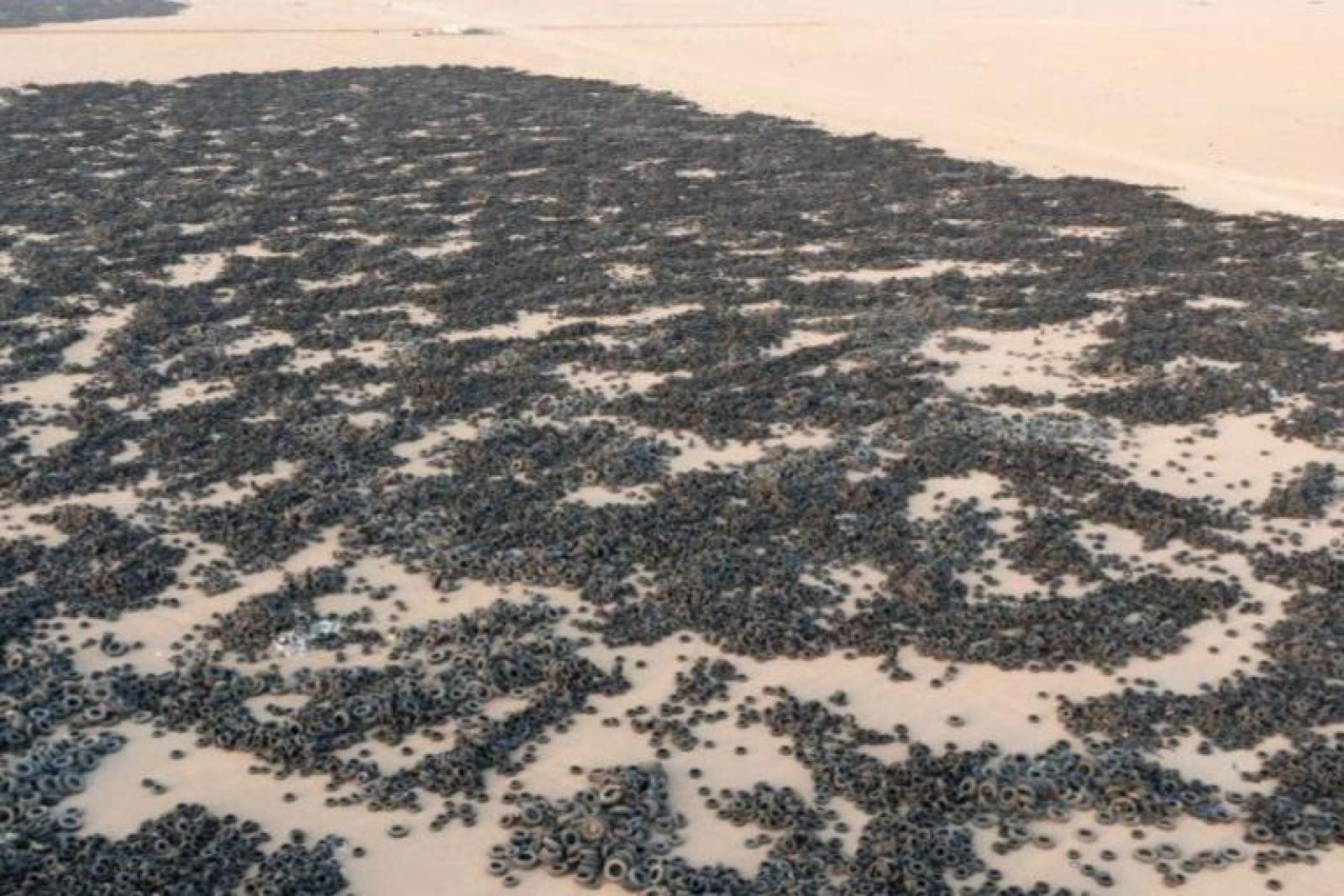

No pátio da fábrica, mais de 1 milhão de pneus permanecem empilhados, à espera da vez na linha de produção.

Ainda assim, esse estoque representa apenas uma fração de um problema muito mais amplo: em países em desenvolvimento, como a Nigéria, o fluxo de pneus descartados cresce de forma constante, alimentado pela expansão da frota e pela falta histórica de infraestrutura de reciclagem.

É esse descompasso entre volume de lixo e capacidade de tratamento que a maior operação de reciclagem do país tenta reduzir, pneu por pneu.

Coleta, remuneração e logística de 500.000 pneus por dia

A cadeia começa longe da fábrica, em oficinas de beira de estrada como a de Samuel, que atende motoristas em Lagos e região.

Pneus que não podem mais ser consertados, em vez de irem direto para o descarte irregular, passam a ser moeda.

Por cada pneu que Samuel entrega à empresa, ele recebe cerca de 30 centavos de dólar, valor que se repete para outros donos de oficinas e pequenos coletores espalhados pela cidade.

Esse modelo de remuneração cria um incentivo econômico para que o lixo chegue até a maior operação de reciclagem da Nigéria, em vez de se acumular em terrenos baldios, rios ou margens de rodovias.

Ao concentrar a triagem e o processamento em um único polo industrial, a Free Recycle consegue coordenar o fluxo diário de caminhões, organizar o armazenamento e dimensionar quantas cargas entram por dia na linha de trituração.

Cada pneu que entra na fábrica representa menos um foco potencial de lixo, fumaça tóxica ou água parada na cidade.

Como o pneu se transforma em tijolo: um processo brutal e preciso

Dentro da planta, a maior operação de reciclagem do país se traduz em uma sequência de máquinas pesadas e etapas contínuas.

A primeira missão é remover os fios de aço imersos na borracha. Para isso, a empresa investiu em um equipamento conhecido internamente como The Bedder, capaz de retirar os talões em cerca de 20 segundos por pneu.

Só depois dessa etapa o material segue para o triturador principal.

No triturador, os pneus são rasgados em pedaços grandes, divididos em quatro ou cinco partes para facilitar o manuseio.

Em condições normais, cerca de 150 pneus de carro são processados por hora em determinados trechos da linha, revelando o esforço necessário para sustentar a maior operação de reciclagem local.

Os pedaços seguem então para tambores onde são moídos novamente, até se tornarem fragmentos de borracha com no máximo 5 milímetros.

Trabalhadores varrem os restos para peneiras vibratórias que separam os granulados por tamanho, enquanto grandes aspiradores removem a poeira de borracha do ar.

Fragmentos metálicos remanescentes são capturados por ímãs, e fibras de reforço feitas de nylon, plástico ou outros materiais sintéticos também são extraídas.

No fim dessa sequência, sobra apenas a borracha limpa, pronta para assumir o papel de matéria-prima em uma indústria de revestimentos.

Do granulado colorido ao piso para playgrounds e calçadas

Na etapa seguinte, o foco da maior operação de reciclagem desloca-se da separação para a transformação.

Os granulados entre 3 e 5 milímetros, adequados para pavimentação, são direcionados a grandes misturadores aquecidos.

Ali, um aglutinante de poliuretano é adicionado para unir as partículas de borracha e dar estrutura aos futuros tijolos.

O ajuste da proporção entre borracha, aglutinante e pigmentos exigiu longa experimentação.

O clima tropical de savana da Nigéria não permite simplesmente copiar fórmulas prontas de outros países, já que temperatura e umidade afetam a cura do material e o desempenho final do piso.

A solução encontrada combina mistura aquecida, dosagem específica de corantes e um processo de moldagem em duas camadas: uma película colorida superior, seguida por um corpo de borracha não colorida, que reduz custos sem comprometer a resistência.

Depois de prensados manualmente e colocados em bandejas, os tijolos seguem para um forno, onde permanecem por cerca de 8 horas.

O resultado são pavers de borracha em forma de osso de cachorro.

De cada pneu saem aproximadamente 25 tijolos, e em um único dia a produção quase alcança o volume necessário para cobrir uma quadra de tênis inteira.

Energia, infraestrutura instável e custo por pneu reciclado

Operar a maior operação de reciclagem de pneus da Nigéria em um ambiente de infraestrutura instável exige redundância.

O fornecimento de energia elétrica no país é irregular, o que leva a empresa a produzir cerca de 80% da eletricidade que consome com geradores a diesel.

Essa necessidade eleva os custos operacionais, mas garante que a linha de trituração e cura dos tijolos não pare.

Mesmo com essa barreira, a empresa recebe apenas cerca de 16 centavos de dólar por pneu reciclado, valor que precisa cobrir investimentos em máquinas, combustível, mão de obra e manutenção.

A combinação de receita estreita com custos altos reforça o caráter desafiador de manter a maior operação de reciclagem em funcionamento contínuo, principalmente em um mercado em que pneus ainda são muitas vezes vistos apenas como lixo, e não como insumo.

Da malária aos playgrounds: impacto urbano direto em Lagos

Antes de chegar à maior operação de reciclagem, muitos pneus ficavam espalhados em aterros improvisados ou terrenos abandonados.

Em um clima úmido, essas pilhas funcionam como reservatórios de água parada, criando ambientes ideais para a reprodução de mosquitos transmissores de malária.

Um pneu abandonado não é apenas lixo visual, é também risco de doença.

Ao converter pneus em pisos para playgrounds, quadras esportivas e áreas residenciais, a Free Recycle não só reduz o volume de resíduos como também devolve o material à cidade em forma de infraestrutura.

Em Lagos, escolas internacionais já utilizam os pavers de borracha da empresa em áreas de recreação.

A superfície espessa e elástica absorve impactos, facilita reparos e permite substituições pontuais quando novas estruturas são instaladas.

Na prática, a mesma matriz de borracha que antes acumulava água e atraía mosquitos passa a amortecer quedas e organizar espaços urbanos, reforçando o papel da maior operação de reciclagem nigeriana como ferramenta de saúde pública e de melhoria do ambiente escolar.

Um mercado global bilionário e o papel da Nigéria

Em escala global, a reciclagem de pneus movimenta um mercado estimado em 12 bilhões de dólares.

Parte significativa desses pneus é queimada para geração de energia em fábricas de papel e fornos de cimento, especialmente na Europa, no Japão e nas Américas, onde cerca de um terço dos pneus descartados é usado como combustível.

Outro terço é reciclado em revestimentos de borracha, gramas artificiais e outros produtos, enquanto uma fração menor acaba em aterros.

No fim do século XX, mais de 1 bilhão de pneus velhos se acumulavam apenas nos Estados Unidos, número que só começou a cair após a criação de legislações específicas de estímulo à reciclagem, reduzindo o estoque armazenado para cerca de 50 milhões até 2021.

Esse histórico mostra que transformar pneus em produto exige regulação, investimento e capacidade industrial, exatamente os pontos em que iniciativas como a maior operação de reciclagem da Nigéria tentam avançar.

Num país que ainda aparece na parte inferior dos rankings de reciclagem, a ambição declarada da Free Recycle é fechar todos os aterros de pneus da Nigéria.

Na prática, o fluxo de lixo ainda cresce mais rápido que a capacidade instalada, mas cada nova linha, cada novo lote de pavers e cada oficina que passa a vender pneus velhos à empresa ampliam o alcance dessa transformação.

Ao observar a jornada dos pneus, de oficinas informais e aterros improvisados até pisos coloridos de playground, fica claro o potencial de escalar modelos como esse em outros centros urbanos.

E você, se pudesse escolher, colocaria esse tipo de piso feito a partir da maior operação de reciclagem em escolas, parques e calçadas da sua cidade?